Business Process Automation - iş süreçleri otomasyonu

We can define business process automation (BPA) as an organizational transformation that aims to increase efficiency, ensure transparency and facilitate compliance with repeatable transactions. Organizations need automation to save a physical document they create, eliminate the need to route it from one physical place to another for business processes or approvals.

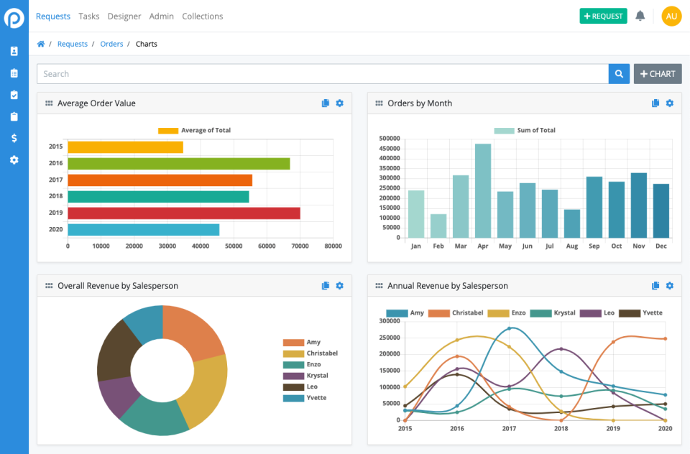

With ProsesMaker's Workflow Management System solution, you can quickly automate all your organizational business processes in electronic environment, integrate these processes with existing operational systems, thus minimizing human error. While reducing your process costs, you can eliminate unnecessary waiting or loss of time in processes. The opportunity cost created by the time obtained here can reach millions of dollars for some processes.

When using the workflow management system solution; By enabling your processes to be tracked on a role-based basis, you can support the emergence of corporate role definitions and ensure that processes become independent from individuals. Unlike the traditional operation, we ensure that all workflows are handled with a process-oriented approach and the organization is made to serve the whole.

iş süreçleri otomasyonu